En fin de page, quelques détails pour le paramétrage du logiciel (qui je pense vont bien aider ceux qui se sont lancés comme moi en autodidacte sur les réglages!!!).

Cette partie a pour but d'aider les "novices" comme moi, qui ont un doute sur du comment ça marche et du pourquoi.

En effet, avant de faire tourner les moteurs, j'ai eu la grosse appréhension:

"et si je peux pas les arrêter, et que ça casse tout???!!!!"

Pas de panique, je suis là...hihihi.

Voici je pense les étapes essentielles à ne pas louper pour réaliser les premiers usinages en douceur, (ou presque! ;-))

Je signale également que ce "tuto" est basé sur MA configuration, donc si vous avez une config identique, vous pouvez suivre quasiment les yeux fermés ce qui suit. Sinon, piochez des infos et des idées!

S'il vous plaît, si vous avez des questions, n'hésitez pas à contacter son concepteur, qui saura bien mieux répondre que moi!!!!

Ce qu'il faut préparer:

Calculer l'avance par pas de vos axes.

C'est simple: Prenez un pied à coulisse, bloquez le par n'importe quel moyen d'un côté, l'autre coté mobile, en contact avec une partie qui se déplace. Faites 10 tours à la main de votre axe (en prenant un repère). Vous obtenez une distance, chez moi, 20mm.

Ensuite, tout dépend de votre montage, il faut calculer le rapport de ce déplacement avec un pas du moteur. Vous trouverez le détail de mon calcul dans la rubrique [CARACTÉRISTIQUES], en fin de page. J'ai une avance de 0.004 mm/pas. Notez cette valeur.

Ensuite, et c'est fini, placez vos contacteurs (je les ai fixé avec un tirap pendant les essais), et à l'aide d'un multimètre, vérifiez qu'ils fonctionnent bien. (ouvert-fermé)

Voilà, c'est parti!

Lancez NINOS, cette fenêtre apparaît:

Cliquez alors sur l'icône central, représentant 2 forets.

Le logiciel d'usinage apparaît:

Voici les icônes principaux dont vous aurez besoin:

/!\ NE PAS CLIQUER SUR OP ou OM AVANT D'AVOIR LU TOUT LE TUTORIEL RISQUE DE CASSE /!\

De gauche à droite:

Protocole de communication.

Configuration de l'usinage.

Jauges et dimensions.

Palpage outil.

Aller à l'Origine Pièce.

Aller à l'Origine Machine.

Quelques définitions avant tout...

OM: Origine Machine, c'est l'endroit où la broche est à une position la plus "éloignée" du plateau. La broche sera en butée sur Y, en butée sur X, et en butée sur Z. Pour être clair, si votre clavier représente votre plateau de découpe où vous allez placer votre pièce, la broche va aller sur la touche "CONTROL" de gauche, à environ (par exemple) 10 cm au dessus.

OP: Origine Pièce, c'est l'endroit où se trouve la pièce que l'on va usiner (à ne pas confondre avec l'origine programme, qui sera le premier endroit usiné sur la pièce, vous verrez ceci dans le soft dessin CAO). OP est donc une coordonnée sur 3 dimensions. Parlons peu, parlons bien, pour reprendre l'exemple ci-dessus, imaginez que la pièce à usiner est la touche "ENTREE" sur votre clavier. L'Origine Pièce est donc l'endroit de l'angle bas-gauche de la touche, et en Z, ce sera 0, c'est à dire que la broche effleurera la touche. C'est clair? Cette OP est bien sûr paramétrable.

Bon, revenons au logiciel,

Premier onglet, [Options]:

Si vous avez installé des contacteurs fin de course, cochez "Origine Machine, avec butées (OM)".

Note: j'avais installé des contacteurs fin de course de chaque côté des axes, ce qui n'est pas nécessaire, puisque dans l'onglet de "Limites de la machine", vous pouvez limiter les déplacements sur tous les axes. La machine sera donc limitée d'un côté par les contacteurs, puis de l'autre côté par les déplacements maxi que vous aurez renseigné.

Rien de bien sorcier sur cette page, j'ai réglé le dégagement de l'outil en fin d'usinage sur l'origine pièce, avec une remontée de l'outil de 50mm. (lorsque j'ai fini de découper ma pièce dans la touche "ENTREE", la broche reviendra en bas à gauche de la touche, et remontera de 5 centimètres).

J'ai également coché (on le voit pas sur cette capture d'écran), "Arrêt d'usinage immédiat sur tout le clavier", car je n'avais pas reçu mon bouton ATU (coupure d'urgence). Si les choses se corsent, appuyez sur n'importe quelle touche du clavier, et tout s'arrête. Pratique non? (PS: ne soyez pas trop loin du clavier...)

Deuxième onglet, [Limites de la machine]:

Onglet très important...Il s'agit des "capacités" de votre machine, en vitesses et déplacements.

En haut à gauche, rentrez les vitesses de déplacement de votre machine, (les vitesses affichées sur cet exemple sont fausses). Ce sont les vitesses auxquelles la machine se déplace lorsque vous la manipulez vous même (clavier). Ces vitesses ne sont pas respectées lors des usinages, puisque les vitesses d'usinage sont déclarées lors du dessin de la pièce, en partie CAO (avec profondeur des passes, diamètre de l'outil utilisé...).

NOTE: On peut quand même, lors d'un usinage, augmenter ou réduire les vitesses, via le bouton "Limiteur V usinage". Il sera néanmoins limité à ce que vous avez renseigné dans cet onglet [Limites de la machine].

En premier, la vitesse "rapide", pour moi 1200mm/min.

En second, la vitesse "lente", pour moi 300mm/min.

Puis la "très lente", pour moi 30mm/min.

Je conseille de commencer en rentrant les valeurs suivantes: 300-100-50, puis d'affiner avec des tests. Avant ça, il faut continuer les paramétrages.

Vitesse de contact sur butées, comme son nom l'indique, c'est la vitesse à laquelle arrive la machine sur les butées, donc...faut pas envoyer trop de bois...il faut noter que cela dépend du type de contacteur. En effet, mes contacteurs sont des contacteurs miniature avec une course d'environ 3mm. Si la machine arrive pleine vitesse sur mes contacteurs, avec l'inertie, ils vont être...éclatés. Il faut donc limiter cette vitesse. Je l'ai réglée à 200mm/min. On peut utiliser d'autres types de contacts "faits maison", avec une course de plusieurs centimètres. La machine peut donc arriver à balle, elle aura le temps de s'arrêter avant d'arriver en butée du contacteur. Cette "profondeur" dès que la machine arrive en contact sur la butée, est réglable, dans "Engagement/retrait des butées" (à droite, en vert). J'ai renseigné 1mm. La machine une fois en contact, va continuer d'avancer de 1mm.

Comment marche cette prise de contact?

La machine arrive et déclenche le contacteur. La carte reçoit donc un signal (NF ou NO), lui signifiant qu'il y a une butée. Comme celle-ci a pu être dépassée (de quelques centimètres ou millimètres), la machine repart dans l'autre sens, jusqu'à ce que le contacteur change d'état, mais ceci à vitesse beaucoup plus réduite, pour la plus grande précision. C'est la vitesse que l'on règle dans "Vitesse de contact sur butées MIN". Chez moi, 30mm/min.

Vitesse de palpage, vitesse à laquelle va se déplacer la broche en Z pour "toucher" le contacteur "palpage outil". Vous trouverez toutes les infos sur cette fonction en bas de cette page, dans "Jauges et Dimensions".

J'ai laissé le reste des valeurs par défaut.

L'onglet [Compteurs/PCO]:

A droite, on peut choisir où se fera le changement de l'outil, lorsque plusieurs outils sont nécessaires à la création de la pièce. J'ai opté pour un changement sur place. L'outil se positionne alors dans la config que l'on a choisi dans l'onglet [Options], en dessous de "dégagement de l'outil en fin d'usinage". Ayant choisi OP+Z (Z à renseigner), il convient de mettre une valeur assez haute de Z pour avoir suffisamment de place pour changer l'outil. Attention, il faut que le nouvel outil ait la même longueur que l'outil précédent, car si on utilise un outil plus long...on va tout casser. Pour éviter cela, il y a 2 solutions:

Le palpage du nouvel outil.(voir dernière partie en bas de page, "Jauges et Dimensions").

ou

Le nouveau calibrage de Z de l'OP:

Pour cela, je sélectionne dans le module CAO (dessin) tous les éléments qui seront usinés avec le même outil (fraise 1 on va dire), je règle l'OP (voir dernière partie également), puis lance l'usinage.

Une fois fini, je change mon outil (fraise 2), je retourne sous la CAO, et sélectionne les autres éléments. Je règle une nouvelle OP (où je change uniquement Z), puis lance l'usinage.

Si j'ai plusieurs outils, je répète l'opération...

L'onglet [Autres]:

Je ne me suis servi de pratiquement rien dans cet onglet, mais il y a des choses importantes, si on veut rattraper des jeux dus à:

La géométrie de la machine.

Des jeux dans les axes.(nombre de pas que le moteur fait avant qu'il ait réellement un déplacement dans le sens opposé, converti en mm).

J'ai coché "Portique table mobile", cela influe sur la vue 3D de la machine.

Je n'ai pas touché au reste des réglages.

Concernant les autres onglets, je vous laisse les découvrir, avec le mode d'emploi de NINOS, il n'y a rien de sorcier.

L'ICÔNE PROTOCOLE DE COMMUNICATION:

L'onglet [Axes]:

Vous avez noté en début de ce tuto votre avance par pas? Et bien c'est ici qu'il faut la renseigner.

Dans mon image, il y a 0.0033, mon avance est de 0.004, je remplace donc 0.0033 par 0.004. J'ai la même avance sur tous mes axes, je peux donc cliquer sur le bouton "COPIE X -> YZA".

Si vous avez 3 axes, sélectionnez dans le menu déroulant "mode", 3 Axes.

Concernant les vitesses, j'ai renseigné les même que celles dans [limites de la machine], les rapides.

Nous reviendrons dans un instant sur les cases "Inverser".

L'onglet [Entrées]:

Comme son nom l'indique, c'est dans cette fenêtre que nous allons renseigner à quoi servent les signaux qui rentrent dans la carte. Nous y configurons les contacteurs de butées, le bouton ATU, le palpeur, le détecteur de capot ouvert, etc...

Sur la page principale du module FAO, vous noterez sur la gauche des LED qui indiquent l'état de vos capteurs:

Il faut qu'en temps normal, elles soient éteintes.

Vérifiez tout d'abord que votre machine n'est pas en butée sur les contacteurs.

Vérifiez que le signal de vos contacteurs arrivent bien à la carte. Pour cela actionnez manuellement vos contacteurs X, Y et Z, les LED doivent passent d'un état à l'autre (allumée-éteinte). Si ce n'est pas le cas, il doit y avoir un mauvais branchement quelque part...

Il faut que sans contact, TOUTES LES LED X, Y et Z soient éteintes. Si ce n'est pas le cas, recliquez sur l'icône "Protocole de communication", l'onglet "Entrées", et cochez "inverser" en face des axes qui sont allumés. Cliquez sur "Poursuivre".

Revenez à la page principale, TOUTES les LED doivent être éteintes.

Bien, maintenant que tout ça est fait, c'est le grand moment!!!

Les premiers déplacements de votre machine...

Il reste une étape, savoir si vos moteurs tournent dans les bon sens.

Voici la méthode que j'ai suivie:

Amenez manuellement votre machine en position médiane sur tous axes. (à mi-course sur X, Y, Z).

Vérifiez une dernière fois que vous avez bien coché "arrêt usinage sur tout le clavier".

Cliquez sur OM:

La machine va commencer à se déplacer, à la recherche des butées. Notez les sens de déplacement, et appuyez sur une touche du clavier. La machine s'arrête.

Les axes tournent dans le bons sens? c'est à dire que les déplacements vont vers les capteurs? PARFAIT!

Sinon, c'est très simple, revenez dans l'onglet [Axes], puis cliquez sur "inverser" en face de l'axe qu'il faut corriger. C'est bon!!

Maintenant, vous pouvez recliquer sur OM, et la machine va aller sur ses butées, et s'arrêter.

Je vous rappelle que la machine va venir en butée, puis repartir dans l'autre sens de quelques millimètres.

NOTE: Vu que je détaille tout ici, je pense que vous n'aurez aucune mauvaise surprise. Ceci dit, je n'avais pas tout paramétré correctement (état des butées), et je me suis retrouvé dans la situation où la machine ne s'arrêtait plus, et poussait les butées...je devais tout arrêter en appuyant sur le clavier, puis ramener la machine manuellement en position médiane. C'est pour cela que je conseille de fixer les capteurs dans un premier temps de manière souple.(chez moi avec un tirap).

Longlet [Sorties]:

C'est ici que l'on paramètre l'utilisation des sorties de la carte. J'ai utilisé uniquement la sortie 220V pilotée par la carte (relais), en cochant dans "BROCHE M03". Une nouvelle commande apparaît sur la fenêtre principale. Faites un essai en cliquant sur l'interrupteur, vous devez entendre le relais de la carte changer d'état.

Lors d'un usinage, la broche s'allumera de manière automatique. J'ai également branché sur cette sortie mon aspiration.

L'ICÔNE JAUGES ET DIMENSIONS:

Une fois tous les réglages ci-dessus effectués, vous pouvez dès à présent fraiser votre première pièce.

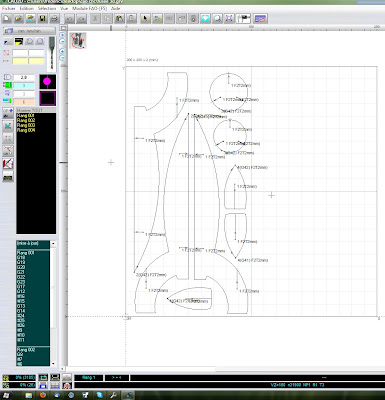

Après l'avoir dessinée, vous lancez le module usinage (FAO).

Le module d'usinage s'ouvre, et en bas à droite un message apparaît et clignote en rouge "ORIGINE MACHINE".

Il faut donc cliquer sur l'icône OM, et la machine va rechercher l'OM avec les butées.

Si cela n'est pas fait, aucun mouvement ne peut être fait avec le clavier, la machine ne répondra pas.

Une fois la machine ayant trouvé son OM, le message disparaît. Vous ne devriez pas rencontrer de problème si vous avez tout paramétré correctement avec les instructions plus haut.

Avant de lancer votre usinage, vérifiez les points suivants:

S'assurer que vous êtes sur le bon origine (ici REF= DEC OP).

Ensuite, déplacez l'outil grâce à la télécommande (pavé numérique USB), ou bien avec les touches fléchées du clavier. Amenez votre outil au dessus (à l'aplomb) de l'origine pièce que vous souhaitez (OP).

Ensuite, ouvrir "Jauges et dimensions", cocher "Usinage sur Martyr", puis 2 cas se présentent:

Vous n'avez pas réalisé le palpeur outil:

Déplacer avec le clavier USB l'outil afin d'effleurer le point OP de votre pièce (en Z donc).

2 clics suffisent pour tout régler:

Cliquez sur "<- XY", à droite de "Usinage sur Martyr", puis sur "=Z" en haut à droite du plan de côtes. (celui où il y a 141.550 dans cet exemple). Validez chaque fois lorsqu'une fenêtre apparaît, puis cliquez sur "Poursuivre".

Remontez manuellement (avec le clavier) l'outil, vous pouvez lancer l'usinage. La machine sait où se trouve votre pièce, en X, Y et Z. Les côtes 12 et 2 en bas à droite ne seront pas prises en compte.

Vous avez réalisé un palpeur outil (génial!!):

Pour ma part, il est très simple. J'ai fait un trou dans le plateau, au dessus de l'OM, où les axes X et Y sont en butée. J'ai inséré un tube, et un boulon à tête plate avec un ressort. Sous le boulon, j'ai soudé un câble, qui ferme le circuit d'une des entrées paramétrables de la carte. Ce circuit se ferme en contact avec l'outil, en effet la broche est mise en circuit via son châssis.

Attention, vérifiez bien avec un multimètre que votre circuit se ferme au contact de l'outil. Vérifiez que tous vos outils soient conducteurs.

Pour utiliser cette fonction, il faut cocher quelques options dans "Configuration Usinage", onglet "Option".

"Palpage avant chaque usinage", "Définir la jauge en Z", etc, je vous laisse choisir ce qui vous convient.

Il faut également dans "Limites de la machine", régler la vitesse d'approche de l'outil sur le palpeur, ainsi que la distance à laquelle il va aller à cette vitesse. (j'ai choisi 4 CM, et 20 en vitesse).

Revenez à la fenêtre "Jauges et Dimensions". Il faut correctement paramétrer les côtes "12 et 2" en bas à droite. En principe, la côte 2, est automatiquement récupérée de votre module de dessin, où vous avez défini les côtés de votre matière brute.(Largeur, Longueur, et Epaisseur, ici 2mm).

La côte 12 est celle de votre ensemble martyr, à vous de la renseigner suivant votre machine.

Il faut ensuite renseigner la côte Z rose, pour dire quelle hauteur fait votre palpeur. Pour cela, pas de secret, il faut faire des tests, jusqu'à trouver la bonne. Je vous conseille de mettre une éponge en guise de matière première, puis de faire des tests et affiner, jusqu'à ce que l'outil vienne effleurer lorsque vous cliquez sur "aller à OP".

Une fois ces paramètres rentrés, ce sera un jeu d'enfant.

Vous revenez à la première étape dans le paragraphe précédent "vous n'avez pas de plapeur outil":

Réglage de X et Y, pour définir l'aplomb de OP, puis cliquez sur "<- XY", à droite de "Usinage sur Martyr".

C'est tout, cliquez sur "Poursuivre".

Vous lancez l'usinage, (vérifiez toujours que l'épaisseur renseignée dans votre module de dessin correspond bien à l'épaisseur réelle de la pièce que vous voulez usiner).

L'outil va venir sur l'OM, descendre, palper sa longueur, et va ensuite usiner votre pièce. Vous n'aurez plus qu'à régler où vous voulez que l'outil soit placé lors de son changement, et si vous désirez refaire une recherche OM avant le nouvel usinage. Bref, vous découvrirez les quelques cases à cocher par ci par là pour personnaliser votre machine.